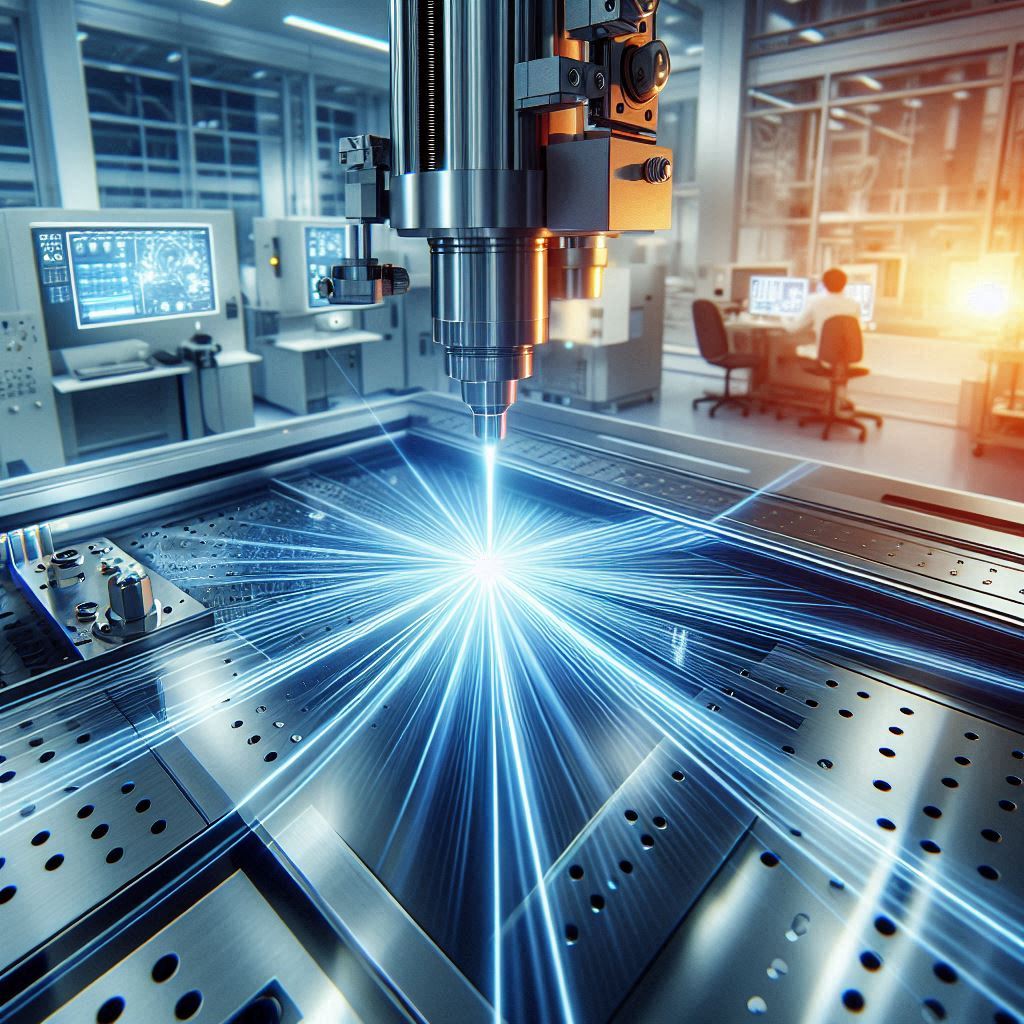

Лазерная сварка — это современный высокоточный способ соединения материалов с помощью концентрированного лазерного луча. Она применяется в промышленности, микроэлектронике, медицине и даже ювелирном деле. В отличие от традиционных методов сварки, где используется электрическая дуга или газовое пламя, лазерная сварка light weld обеспечивает бесконтактное, контролируемое воздействие, позволяя получать прочные и аккуратные швы.

Принцип работы лазерной сварки

Основой процесса является воздействие сфокусированного лазерного излучения на материал. Энергия света преобразуется в тепло, расплавляя кромки соединяемых деталей. После прекращения воздействия расплавленная зона быстро остывает и образует прочное соединение.

В качестве источника излучения используются различные типы лазеров:

- твердотельные (например, волоконные, Nd:YAG);

- газовые (CO₂-лазеры);

- диодные (компактные и энергоэффективные).

Каждый тип подбирается под конкретные задачи — от сварки микросхем до соединения толстых металлических листов.

Виды лазерной сварки

Существует несколько режимов, которые определяют характер взаимодействия луча с материалом:

- Теплопроводная сварка.

Используется при низкой мощности лазера. Нагрев ограничивается поверхностью, расплав проникает на небольшую глубину. Метод подходит для тонких материалов и декоративных соединений. - Ключевая (глубокопроникающая) сварка.

При высокой плотности энергии в металле образуется «ключевая зона» — узкий канал пара и плазмы. Глубина провара может достигать нескольких сантиметров. Этот метод применяется в машиностроении, авиации и судостроении. - Импульсная сварка.

Энергия подается короткими импульсами. Позволяет минимизировать тепловое воздействие и подходит для прецизионных работ — например, в медицине или электронике.

Преимущества лазерной сварки

Технология имеет ряд ключевых достоинств, благодаря которым она активно вытесняет традиционные методы соединения металлов:

- Высокая точность и качество шва.

Лазер позволяет формировать узкую сварочную зону без деформаций и наплывов. - Минимальное тепловое воздействие.

Небольшая зона нагрева предотвращает коробление деталей и изменение их структуры. - Высокая скорость процесса.

Сварка может производиться в автоматическом режиме, что особенно важно при массовом производстве. - Возможность сварки разнородных материалов.

Например, алюминия с медью или стали с титаном. - Бесконтактность.

Отсутствие физического контакта с изделием снижает износ оборудования и риск загрязнения шва.

Недостатки и ограничения

Несмотря на очевидные преимущества, у лазерной сварки есть и свои сложности:

- высокая стоимость оборудования и обслуживания;

- необходимость точного позиционирования деталей;

- ограниченная эффективность при отражающих или сильно поглощающих материалах;

- требования к чистоте поверхности.

Тем не менее, развитие технологий и снижение стоимости волоконных лазеров делают процесс все более доступным.

Области применения

Благодаря универсальности и точности лазерная сварка широко используется в различных отраслях:

- Автомобилестроение. Соединение кузовных панелей, деталей трансмиссии, батарей электромобилей.

- Авиакосмическая промышленность. Сварка тонкостенных конструкций из алюминиевых и титановых сплавов.

- Электроника. Прецизионное соединение микрокомпонентов, корпусов сенсоров и разъемов.

- Медицина. Изготовление имплантов, хирургических инструментов, микросварка катетеров.

- Ювелирное производство. Ремонт украшений без повреждения камней и декоративных элементов.

Современные тенденции и перспективы

Современные установки оснащаются системами автоматического контроля, роботизированными манипуляторами и датчиками обратной связи. Развитие искусственного интеллекта позволяет адаптировать параметры сварки в реальном времени, обеспечивая стабильное качество даже при изменении условий.

Кроме того, активно развивается лазерная гибридная сварка, сочетающая луч с дуговым разрядом или плазмой — это позволяет увеличивать глубину провара и скорость обработки.

Лазерная сварка — это высокотехнологичный, точный и универсальный способ соединения материалов, открывающий новые возможности для промышленности. Несмотря на высокую стоимость оборудования, преимущества в точности, скорости и качестве делают эту технологию одним из ключевых направлений развития современной инженерии.